数控设备更换润滑泵时,如何确保线路连接正确

润滑系统在数控设备中占有非常重要的作用,良好的润滑,有利于保证机床传动部件的使用寿命,确保设备的加工精度。在大多数数控设备中,润滑泵由机床PLC进行控制,可根据设备的实际情况,设定润滑泵开启及停止的时间,确保润滑充足。当润滑油液位过低时,系统会提示润滑油油位过低报警,提醒操作者添加润滑油,当润滑油压力不足时,系统会提示润滑压力不足,提醒操作者检查润滑油路是否破损泄露;

当润滑油泵出现故障而无法正常工作时,就需要更换新的润滑泵,但由于各种原因,可能更换新的润滑泵与原润滑泵功能与结构相同,但是品牌不同,在更换时就需要特别注意两个润滑油泵的接线方式了,否则可能会出现不必要的麻烦。

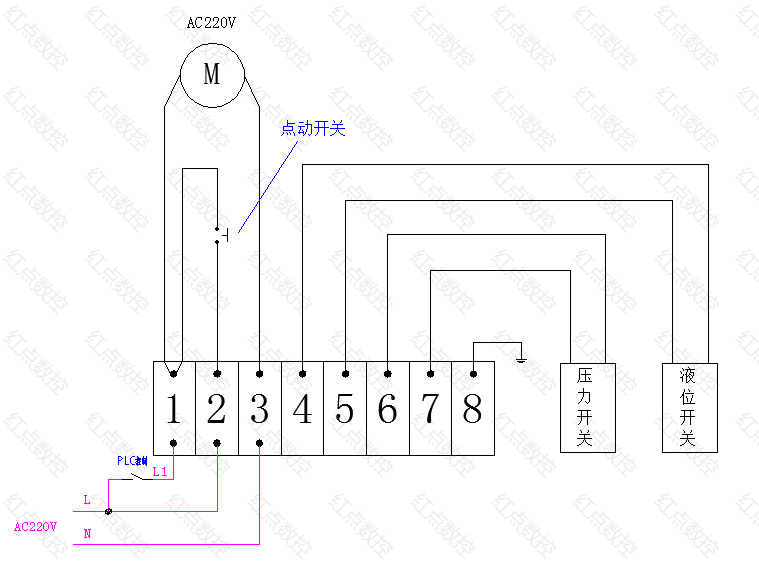

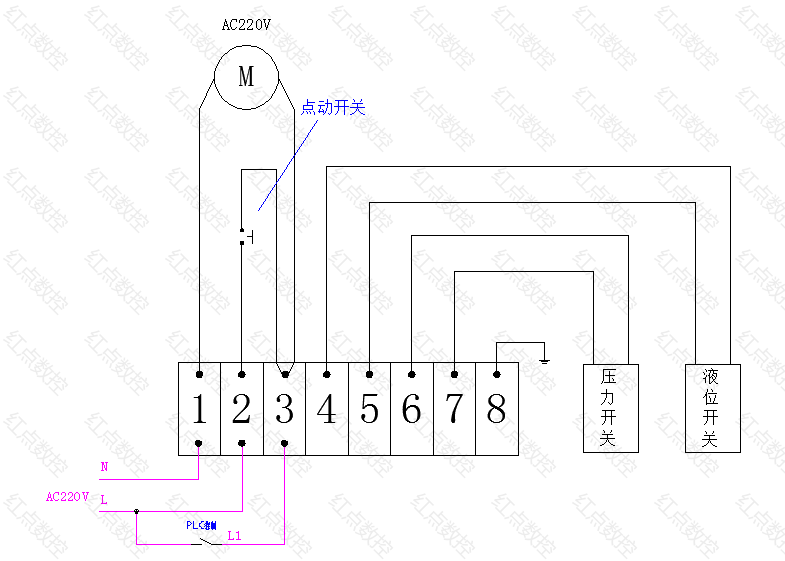

接下来我们简单介绍下润滑油泵上接线图的含义及更换新油泵时如何进行接线,目前设备上正在使用的润滑油泵接线方式如下:

其中端子4、5用于连接液位检测开关,端子6、7用于连接压力检测开关,端子8用于连接接地线,这几个端子的连接比较简单;端子1、2、3用于连接润滑油泵,润滑油泵分为手动点动控制,与设备PLC自动控制两部分;由图中可以看出,润滑油泵两端直接连接端子1与端子3,其中点动开关连接端子1与端子2,当点动开关按下时,端子1与端子2导通,润滑油泵开始运转,当点动开关松开时,端子1与端子2断开,润滑油泵停止运转,所以端子2与端子3连接的是一组220V的电源;

当设备进行自动打油时,将由系统PLC程序进行控制,控制的线路直接连接到润滑泵的两端,图中连接到端子1与端子3;

其中手动控制与自动控制都有端子3的参与,端子3属于电源的共同端,以常规220V火线与零线为例,端子3应该连接零线,确定了端子3后,端子2与端子1的接线也就明确了,端子2连接火线,端子1连接由PLC控制的线路。

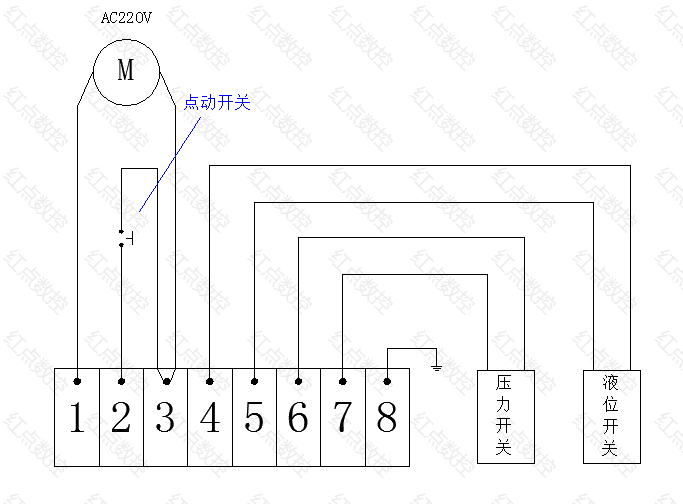

当我们更换为其他润滑油泵时,端子1、端子2、端子3的线路不能随意乱接,如新更换的润滑泵连接方式如下:

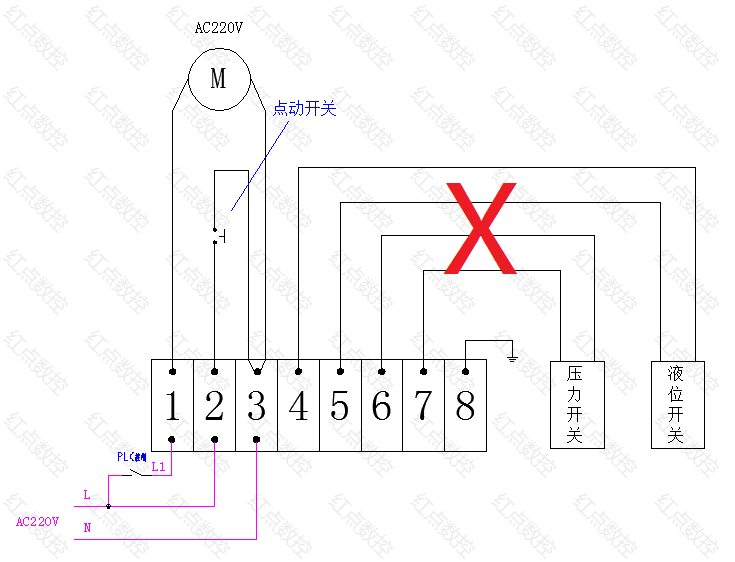

若按照之前的油泵连接线路,端子1连接L1,端子2连接L,端子3连接N时,当进行自动控制油泵运转时,可正常运行,但当使用点动开关,手动进行油泵运转时,端子2与端子3直接导通,端子2与端子3分别连接的是火线与零线,火线与零线直接短路,比较危险。

所以当更换的油泵型号与原设备油泵型号有差异时,在进行线路连接前,需要确认每个端子的作用后,再进行连接。上图中的正确连线方式如下:

在更换油泵时,也经常会出现润滑泵压力检测开关以及液位检测开关常开常闭与原油泵不同的情况,当出现这种情况时,可查看系统PMC程序中开关对应的信号,厂家普遍都设置了开关常开与常闭检测的转换参数,直接打开即可。